|

随着我国工业的高速发展和安全、环保要求的不断提高,EDDW-1,型低温稳定型实验仪循环流化床锅炉由于采用新型洁净煤燃烧技术、燃烧效率高、环保性能优良、燃煤适应性强、灰渣综合利用价值高等优点而得到了快速发展和普及。循环流化床采用炉内添加石灰石粉实现脱硫是其突出优点之一。

华电韶关市坪石发电厂有限公司(B厂)三期工程#4,#5锅炉是东方 锅炉(集团)股份有限公司设计制造的亚临界、自然循环、循环流化燃烧、一次中间再热、单炉膛、平衡通风、固态排渣循环流化床锅炉。采用炉内直接添加石灰石粉脱硫工艺实现烟气脱硫,设计脱硫效率90%,EDHC-12Y型SF6气体回收装置实际运行效率高于90%。现石灰石粉添加系统为1套仓螺体变频调速给料系统,2011年增建了1套备用给料及输送系统,有效解决了因给料及气力输送卡涩、磨损造成的脱硫系统故障停运问题,脱硫系统投运率稳定在99%以上。

1 存在的问题

2台循环流化床锅炉脱硫系统存在的主要问题如下。

(1)二氧化硫排放质量浓度虽能达标,但运行曲线上下波动,不稳定。GZX92E绝缘电阻表检定装置在负荷稳定情况下,波动范围为50~300mg/m3;变负荷工况下,容易出现短时间超过现行标准400mg/m3的情况。

(2)运行钙硫比偏高。设计钙硫比为2.2左右,实际运行钙硫比超过3.5,脱硫系统运行成本大幅度偏高。运行钙硫比偏高,初步分析为炉内烟气二氧化硫分布不均匀造成石灰石系统给料偏多所致。

2 原因分析

由于循环流化床锅炉及直接喷钙脱硫工艺的特点,BC20系列智能双显绝缘电阻测试仪且石灰石粉进入炉膛后需要较长化学反应过程,下列情况二氧化硫排放浓度容易出现波动。

(1)煤量变化造成烟气量变化。包括机组负荷变动、煤质变化、给煤机下煤堵煤等。

(2)炉内煤量不均匀引起烟气二氧化硫分布不均匀。包括1台以上给煤机停运,其他给煤机煤量增加后的情况,以及掺配、掺烧后进入炉膛燃煤硫分不均匀等。

(3)燃烧工况变化引起炉膛温度和床温分布情况发生变化ZGF-Q-60/2轻便型直流高压发生器。

(4)气力输送系统压缩空气气源压力波动造成石灰石粉给料量波动。

3 改造措施

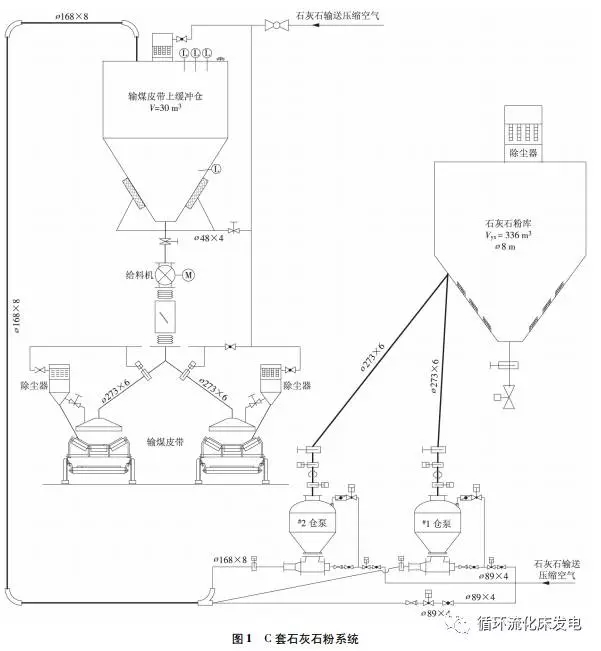

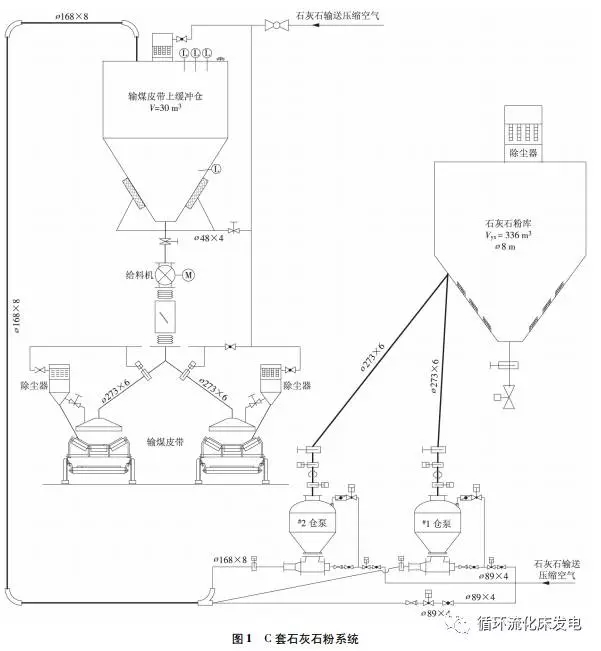

#4,#5锅炉增加1套公用石灰石粉输送添加系统,如图1所示ED0702A,型本安型在线式氢气露点仪。

设备布置:在#4锅炉石灰石粉仓下部新增2个出口下料管,分别接至#1,#2仓泵,2台仓泵出口管汇入1根石灰石粉输送母管,ED0702A型本安型在线式氢气露点仪在输煤皮带机房顶平台安装1台缓冲仓,缓冲仓仓顶设真空压力释放阀及库顶布袋除尘器。缓冲仓底部1套给料系统分别接至#11A,B输煤皮带上方。

系统流程:成品石灰石粉从石灰石粉库排至仓泵,由压缩空气将仓泵中石灰石粉经石灰石粉输送母管输送至输煤皮带机房顶的缓冲仓,再由缓冲仓经1台变频给料机及冲板流量计计量后,分别将石灰石粉均匀分配到#11A,B输煤皮带上。系统投运时,EDGY-3型电缆故障用一体化高压发生器根据每天燃料检验的含硫量,设置石灰石配送比例,在上煤过程中将石灰石粉与燃煤进行混合,存入煤仓中。机组运行时,运行操作人员针对当时的二氧化硫排放浓度微调A或B套石灰石粉给料机给粉量,调整二氧化硫排放浓度在合理排放范围。

4 结束语

自2013年3月三期C套石灰石输送系统安装调试完成,ETCR2100+型钳形接地电阻测试仪二氧化硫排放浓度完全实现新标准达标排放(200mg/m3),且二氧化硫的排放浓度曲线得到有效控制,即使在变负荷工况时也不易出现瞬时超标现象,改善了周边环境和空气质量。

|