|

3 采取措施

3.1 控制预热器出口温度及压力

出预热器气体温度控制在 330℃,出口压力控制在 6 300Pa,微机继电保护测试仪目的是减少废气带走的热量,避免窑尾拉风过大,可通过调节高温风机的转速,同时窑尾温度可适当控制在 1 030℃, 生料下料量稳定在195~200t/h,窑尾 SP 锅炉虽然取气温度相对稍低, 但整个系统的热耗是低的,不能只追求余热发电的量,要考虑整个系统的热耗。生料下料量要稳,不能忽高忽低,窑尾负压应保持平稳, 入窑生料分解率控制在 90%~95%较为合适。

3.2 改变头尾煤的用煤比例

新型干法水泥窑头、尾煤的喂煤比例影响窑头、窑尾废气的温度有风量,对纯低温余热发电锅炉取风影响较大,正常情况下头、尾煤的喂煤比例一般为40%和 60%,投用余热发电后,SF6气体定量检漏仪增加分解炉喂煤量,使窑尾废气温度升高,使 SP 锅炉取风温度升高,风量加大,明显提高,但这种操作方法是一种误区,纯低温余热发电,不同于余带补燃锅炉的发电,不应靠增加熟料煅烧的煤耗,来增加发电量。但在余热发电投用初期,为追求发电量,无意中增加了尾煤的用量,致使预热器系统温度增高,通过一段时间的运行,应控制窑尾喂煤量的增加, 其尾煤的比例由原来的 64%降为60%, 恢复到原来没有投用余热发电前的正常比例,使熟料煅烧用煤不受余热发电的影响到,实现真正意义上的纯低温余热发电。

3.3 调整三次风阀,增加三次风的用量

随着窑尾用煤比例的增加, 低压工频试验设备窑分解炉用风量应提高,增加三次风的风量,有利于窑尾分解炉煤粉燃烧速度的加快。三次风风速和风量的大小是通过三次风阀来控制的,一般三次风阀的开度在 35%左右, 尾煤增大后,风门应开大。但在平时操作过程中,所 谓“风、煤、料”的平衡,应是动态平衡,稳定风、煤、料,操作人员习惯调节窑尾高温风机转速和风门开度,参照一级出口温度,相应调整生料下料量。 但对三次风阀的调整很少,三次风阀板不经常调节,阀板长时间不动, 熟料粉粒子会沉落于阀板与墙壁间隙内,形成液相,使阀板与墙壁粘结成一体。再动阀板就不能上下移动,只有在停窑检修时将粘结料全部剔除掉, 使阀板与墙壁分离,阀板被粘结,不能调节,三次风量只能越来越小,风速也相应减小, 三次风的熟料粒子会逐渐沉落。SF6纯度分析仪 在转弯和变径处积聚,直接堵塞,使三次风量变小,连续一二个月后三次风管会全部堵塞。 解决的办法是加强操作阀板的操作,每班二次移动三次风阀,在窑况稳定的情况下,也同样使阀板打开、关上二次,为不影响窑的平衡,每次开关调整时间间隔要短, 一般在1~2min 为宜。为使三次风量的增加,适当减小 AQC锅炉取风的量, 增加二次风和三次风的量。目的是通过改变风速和风量, 拉走管道内积落的熟料粒子, 使阀板与墙壁不产生粘结。 通过调整三次风阀板,增大三次的用量,解决了三次风管积料问题,同时适当减小AQC 锅炉的用风,使窑头吸取的二次风及三次风的温度升高,风量加大, 煤粉燃烧速度加快,窑内火焰拉长,异频全自动介质损耗测试仪有利于窑内熟料的煅烧,改变了窑内还原的气氛,熟料黄心料问题得到解决。

3.4 加大篦冷机冷风量

日产 2 500 吨熟料生产线用篦冷机为 TC1164,其冷却篦床面积为 61.2m²,随着产量的提高,篦冷机的用风量增加,将风机的风门开度全部打开,使用全风,加大熟料的冷却,增加风量,熟料出篦冷机的温度尽可能降低,篦冷机的设计熟料温度为 65℃±环境温度,但通过热工标定检测,大部分熟料温度高于其设图2三次风管堵料示意图 计值,即达不到设计要求的冷却温度,如山东两家企业,经过标定,熟料温度分别为 17℃和200℃,因此在操作过程中,绝缘电阻测试仪应将篦冷机的鼓风量用在最大,冷却风加大可通过调节锅炉用风与余风的比例达到平衡。

3.5 余风再循环

篦冷机冷却熟料产生的热风,被窑内吸取,AQC锅炉投取和煤磨烘干抽取后多余的风送入窑头电收尘器, 在没上余热发电项目前, 通过余热风机直接排出,气体温度较高,达到 450℃,由于温度高,不能直接进入收尘, 须掺入冷风冷却后方能进入收尘,投用余热发电后,余风的温度在 250℃左右,而通过AQC 锅炉换热后的风温为 95℃左右,经过一年多的实践, 对余风管道进行改进, 采取将余热风再循环的措施,将余风再引入到 AQC 锅炉进风管 内,进 行再循环利用。 降低余风的排出温度及排量, 将余风的热量再进一步转化为锅炉热能, 进入发电, 使更多的废气得到充分利用。干体式温度检定仪同时在 AQC 锅炉取风量一的情况下,增加余风的再循环,减小了 AQC 锅 炉 从窑内取风的量, 改变了过去的余热发电用风与窑内争现状, 实现余热发电锅炉取风向窑内熟料煅烧让风的目的, 确保了窑内熟料煅烧所需风量, 提高了整个系统热的利用率。

3.6 改进篦冷机的取风方式

煤磨烘干用风属低温风而取风点设在高温位置,余热发电 AQC 锅炉取风相对温度较高, 而取风点设在中低温位置,二者的取风分布不尽合理,现余热发电项目多是在原来生产线上增加的余热发电系统,篦冷机的取风方式为煤磨烘干用风取在一段未端,新上余热发电 AQC 锅炉取风有两个风口, 分别设在一段篦床未端和二端篦床头部,AQC 锅炉投用后,窑内二次风减少,风温、风量都受到影响,为了不使余热发电用风与窑内争风,尽可能利用余热,发电机转子交流阻抗测试仪对篦冷机的取风方式进行改进,将煤磨烘干用风设在篦冷机取风的低温段,AQC 锅炉取风口设在高温段,使热风的分布更加合理。兼顾窑内用风、余热锅炉用风、煤磨烘干用风的平衡,且能保证 AQC 取风温度在 380℃,实现余风再循环,通过调节余风的循环量,能够平衡锅炉用风与窑内用风,在 AQC 锅炉取风风量不变的情况下,根据窑况可通过调节余风循环风阀,使窑内用风、锅炉用风保持相对平衡。

3.7 稳定操作参数

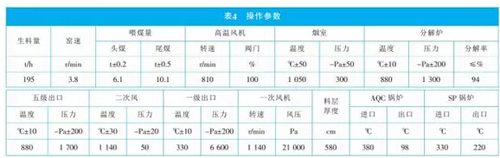

加强窑系统定操作与余热发电用风操作相匹配,调整分解炉的喂煤量,清理三次风管的积料,使三次风管通风顺畅, 有充足的富氧高温空气进入分解炉,将三次风温度控制在 950℃以上,绝缘油介电强度测试仪三次风阀开度控制在 30%左右,分解炉煤粉燃烧速度快,火力集中,分解炉内温度控制在 880℃~900℃,提高了生料分解率,维持在 93%~95%,入窑生料预热、分解充分,入窑后需热量减少,相应烧成带热负荷减少,火力不过于集中,窑头喂煤比例由 45%降到 40%, 窑胴体温度相应降低,一般控制在 210℃,窑内火砖因热负荷降低,热应力强度减小,耐火砖使用周期延长。将各操作参数进行摸索总结,形成稳定的调整范围,在实践的基础上进行固化见表 4。

4 效果

通过对窑内用风与余热发电用风的匹配操作,稳定窑热工制度,解决窑余热发电系统用风与窑内争风的问题,解决了三次风管积料,改善窑内气氛,使熟料烧结程度提高, 精密制冷宽温水槽改善熟料质量,28 天强度由 56.3MPa提高到 57.53MPa,余热发电平均功率为 8 955kW,最高发电功率达到 9 845kW, 吨熟料发电量达到38.3kWh/t。

|

企业名片

新型干法窑熟料煅烧与余热发电用风的匹配操作(3)

时间:2016-03-03 10:44来源: 作者:admin 点击:

***

次