|

2.2 窑头锅炉用风与窑内争风

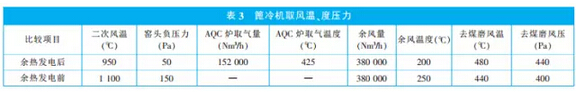

带余热发电系统的新型干法窑,红外热像仪投用余热发电后,窑内用风与锅炉用风, 煤磨烘干用风等共用篦冷机冷却熟料的热风, 在操作平衡掌握不好时,往往会出现 AQC 锅炉与窑内争风现象。过去建设的新型干法水泥熟料生产线,一般没有配套余热发电系统,鼓入篦冷机的冷却风被熟料加热后主要是供窑内二次风、窑尾分解炉三次风和煤磨烘干用风,多余的风被窑头余热风机拉走,篦冷机鼓入风与窑内用风、煤磨烘干风和余风建立一个平衡,但这种平衡首先是满足窑内用风。特别是熟料系统投产后建设的纯低温余热发电系统, 因煤磨取风点, 余风取风点已经固定,在建设余热发电项目时,将余热锅炉取风点直接设在篦冷机一段篦床未端和二段篦床头端,二者混合后进入 AQC 锅炉见图 1。其它取风点位置不变。在运行操作过程中,电压互感器往往为提高余热发电量,锅炉取风偏大,会使窑头负压降低,呈现窑前憋火,窑内用风不足现象,窑内顶火逼烧,窑前温度升高对烧成带火砖及窑口浇注料都有损伤,窑头负压及二次风温变化见表 3。

由于入 AQC 锅炉用风与窑内用风不平衡, 出现AQC 与窑争风现象,使入窑二次风温度下降,由原来1 100℃~1 200℃,降到 1 000℃以 下,受三次风管堵塞影响,三次风量减小,风温也降低,分解炉内煤粉燃烧供氧不足,煤粉燃烧速度减小, 炉内火力强度减小,热负荷降低,生料中碳酸盐分解不完全,分解率由 95%降为 88%~90%,生料入窑后在窑内继续完成碳酸盐的分解及熟料烧结,增大了窑内火力强度,同时为保证出窑熟料合格,电缆识别仪加大窑头喂煤量,使窑内热负荷增加,使胴体温度升高,对窑皮保护较差,使砖承受更高的热负荷, 造成窑烧成带及过度带耐火砖使用周期缩短, 烧成带耐火砖使用周期由原来的 9~11 个月缩短为 5~7 个月,过度带耐火砖使用周期由原来的 15 个月缩至 12个月, 其主要原因是投用余热发电后锅炉用风与窑内用风不匹配使窑内热负荷增加所致。

2.3 窑头取风温度高

窑头篦冷机取风温度高, 影响入窑二次风和三次风的温度, 煤磨烘干取风点在一段篦床头部,取风 温 度 达 到 600℃,锅 炉 取 风 达 到 425℃,两 者 的 温度都偏高, 影响了窑内用风的温度, 对窑内熟料煅烧造成影响,窑前温度低,火焰不发亮。 同时,煤磨进磨热风温度不能过高,一般小于 300℃,抽取的热风要通过冷风阀放入冷风, 高压高阻箱热风与冷风进行混合,温度降低后再入煤磨, 从热量效率上分析是一种浪费,取高温风不能入磨烘干,需冷却降温再用,高温风不能用于余热锅炉发电, 且篦冷机尾部低温风不能得到利用。 因此, 建议煤磨烘干用风取风点改在篦冷机的尾部,抽取低温风,不争夺锅炉用高温风,同时减少余风的量, 能够提高废气余热的利用率。同时增加篦冷机高温风的抽取量, 提高窑内用风的温度及 AQC 锅炉抽风的温度和风量,从而提高余热利用率。 原来建设的熟料生产线, 当时没有配套建设纯低温余热发电项目, 后建时没有移动煤磨取风点位置,造成取风点设置不合理。

2.4 三次风用量小,三次风管积料

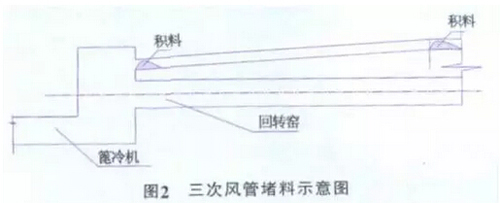

三次风是为分解炉煤粉燃烧提供高温富氧空气的主要来源,高精度SF6检漏仪其温度达到950℃~1 000℃,从窑头引入的三次风,是冷却机鼓入的空气被熟料加热,温度高达 1 000℃,空气中的氧含量充足,未有煤燃烧而使含氧量减少,此风经三次风管进入分解炉后,一是为分解炉煤粉燃烧提供充足的氧,使煤粉的燃烧速度加快,燃烧充分,放热集中,为生料碳酸盐分解提供充足的热量,二是高温气体达到使煤粉燃烧的燃点,使煤粉燃烧反应加快,这是提高分解炉分解率的关键。 带余热发电的回转窑系统,由于 AQC 锅炉抽风与煤磨抽风的影响,二者不相匹配,使三次风用量减少,致使三次风管内风速降低,分解炉用风不足,使三次风管内有积料,特别是在入三次风管头部和进分解炉转弯变径处,风速聚减,微机继电保护测试仪风向突变,使含尘风进行料风分离,沉落在管内形成积料,造成管内堵塞,通风不畅见图 2。这种现象会恶化三次风管通风,风速越来越小,粉粒沉落越来越多,积料会加剧,通风越来越少,使分解炉用风不足。

|

企业名片

新型干法窑熟料煅烧与余热发电用风的匹配操作(2)

时间:2016-03-03 10:32来源: 作者:admin 点击:

***

次